A cavallo tra la ricerca e lo sviluppo di prodotto, il Socio PRENSILIA di ARTES 4.0 rende disponibili competenze e tecnologie avanzate nel campo della robotica collaborativa attraverso la realizzazione di mani robotiche all’avanguardia e sistemi meccatronici basati sulle più avanzate tecniche di progettazione e produzione, che permettono di raggiungere caratteristiche uniche nel loro genere e in grado di rivoluzionare il mondo della robotica per l’Industria 4.0.

Azzurra, leggera e sensibile per studi e applicazioni scientifiche

Dal punto di vista dei prodotti, Prensilia ha raggiunto il primo importante traguardo con la

mano robotica IH2 Azzurra, lanciata sul mercato nel 2011. Questa mano robotica autocontenuta, unica nel suo genere all'epoca, è stata progettata principalmente pensando ad applicazioni nella ricerca. Con un peso di soli 640 grammi, Azzurra è tra le mani robotiche più leggere a disposizione per studi ed applicazioni scientifiche. La comunicazione tramite interfaccia standard facilita l'

integrazione in diversi scenari di ricerca, tra cui

protesica,

neuroscienze,

interazione uomo-robot e riabilitazione. Nonostante siano passati oltre dieci anni dal suo lancio, IH2 Azzurra continua a rappresentare una soluzione ottimale e ampiamente utilizzata nel mondo della ricerca.

Integrazione permanente e altissime funzionalità: l’era di MIA HAND

Nel 2016, nell’ambito del progetto europeo Horizon 2020 DETOP, Prensilia ha avviato lo sviluppo di

Mia Hand, una protesi di arto superiore progettata per essere

integrata permanentemente nel sistema scheletrico del paziente amputato tramite

osseointegrazione, con contestuale

collegamento al sistema nervoso attraverso elettrodi impiantati nei nervi e nei muscoli che potessero garantire il controllo della protesi e la restituzione di un feedback sensoriale. Il lavoro svolto da Prensilia all’interno di questo progetto risponde all’esigenza di sviluppare una mano protesica con funzionalità avanzate, risultando nello sviluppo di Mia Hand come la conosciamo oggi, con caratteristiche meccaniche e sensoriali uniche che permettono agli utenti di svolgere fino all’80% delle attività quotidiane con estrema semplicità, anche in caso di condizioni fisiologiche estremamente sfavorevoli.

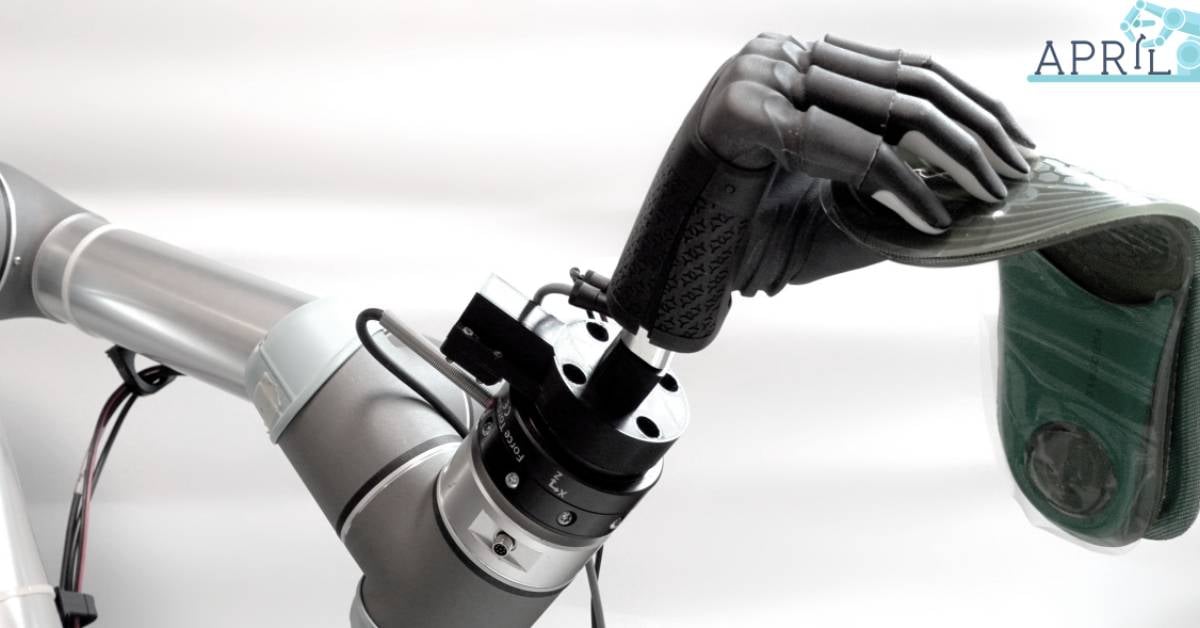

Nel 2020 Mia Hand è stata ulteriormente ottimizzata, questa volta nell'ottica di ottenerne una

versione per l’utilizzo industriale. Ciò è stato possibile nell'ambito del progetto europeo Horzion 2020 APRIL, che ha avuto l'obiettivo di sviluppare una

nuova generazione di sistemi di robotica collaborativa, capaci di affiancare in sicurezza i lavoratori e gestire materiali morbidi e flessibili, notoriamente difficili da manipolare anche tramite soluzioni di automazione tradizionale. In questo contesto, Mia Hand ha potuto dimostrare la sua versatilità come

pinza antropomorfa flessibile e riconfigurabile.

A distanza di 15 anni dalla fondazione, Prensilia lancia nel 2024 due versioni di Mia Hand:

Mia Hand Prosthesis, dispositivo medico certificato di classe I, e

Mia Hand Industrial, gripper collaborativo certificato come “quasi macchina”, consolidando ulteriormente il ruolo di Prensilia come leader nell'innovazione robotica.

Mani di ultima generazione per applicazioni industriali con i finanziamenti del Centro di Competenza ARTES 4.0

Proseguendo nel settore industriale, a marzo 2024 ha preso avvio il

progetto Dexter,

cofinanziato dal Centro di Competenza ARTES 4.0, nell’ambito del quale Prensilia mira a sviluppare un

sistema robotico collaborativo altamente versatile e facilmente riconfigurabile. Questo sistema ruoterà attorno all’utilizzo del gripper Mia Hand, che sarà ulteriormente ottimizzato per l’impiego nell’automazione di attività a basso valore aggiunto con una resistenza meccanica, versatilità e semplicità di programmazione inedite.

Prensilia nasce nel 2009 dal lavoro di ricercatori dell’ARTS Lab (Advanced Robotics and Technology Laboratory), come spin-off dell’

Istituto di BioRobotica della Scuola Superiore Sant’Anna di Pisa. Nascendo dall’ambito della ricerca, Prensilia ha avuto modo di prendere parte a numerosi progetti nazionali e internazionali nei campi della robotica, protesica e neuroscienza. Grazie alle varie collaborazioni, Prensilia ha potuto costruire un solido e capillare network su scala globale, che oggi ricomprende aziende e istituti di ricerca da tutto il mondo, oltre ad aver ampliato le proprie competenze in un’ottica multidisciplinare, formando l'attuale team di ingegneri elettronici, meccanici, software e biomedici.

Oltre alla produzione di mani robotiche, Prensilia offre

soluzioni su misura per l’integrazione di sistemi robotici, con l’obiettivo di automatizzare processi industriali migliorando sicurezza, produttività ed efficienza.

Open Talk. Un approfondimento sulle tecnologie emergenti e sulle loro applicazioni concrete.

Open Talk. Un approfondimento sulle tecnologie emergenti e sulle loro applicazioni concrete.

“Tra i diversi settori in cui siamo attivi, sicuramente quello della Safety è quello in cui ci sentiamo maggiormente coinvolti, in quanto la sicurezza sul lavoro non è solo un requisito normativo, ma un imperativo etico che dovrebbe guidare ogni azienda. È in questo ambito che Exteryo ha scelto di concentrare il proprio maggiore impegno con il progetto Digital Safety, consapevole dell’impatto positivo che le sue soluzioni possono generare non solo per i clienti, ma soprattutto per la tutela e la protezione di ogni singolo lavoratore. Il nostro obiettivo non è semplicemente quello di conformarci alle norme, ma di contribuire attivamente a creare ambienti di lavoro sicuri e sostenibili, dove la salute e la sicurezza degli operatori siano sempre al centro. Proprio da questa visione nasce il Digital Safety Environment (DSE), un concetto che va oltre la semplice tecnologia: è una filosofia operativa che mira a digitalizzare completamente gli ambienti lavorativi, introducendo strumenti all’avanguardia a supporto della salute e della sicurezza dei lavoratori. Attraverso il DSE, puntiamo a rivoluzionare il modo in cui le aziende gestiscono la sicurezza sul lavoro, rendendolo più efficace, trasparente e accessibile. Tuttavia, ci siamo resi conto che molte aziende, nonostante le possibilità offerte dalla tecnologia, sono ancora lontane dal raggiungere un livello adeguato di digitalizzazione in questo campo. Troppo spesso, i processi legati alla sicurezza sono frammentati, manuali e inefficaci, esponendo i lavoratori a rischi evitabili e le imprese a sanzioni costose. È qui che Digital Safety entra in gioco, con l’obiettivo di colmare questo divario, fornendo alle aziende non solo soluzioni tecnologiche, ma anche un supporto consulenziale completo per guidarle in questo processo di trasformazione. La nostra piattaforma digitale è il cuore pulsante del sistema, una soluzione centralizzata che integra tutti gli aspetti della sicurezza aziendale, dalle scadenze normative alla gestione dei DPI, fino al monitoraggio delle attrezzature. Ma non ci fermiamo qui: offriamo anche sistemi hardware avanzati, come tag NFC per la tracciabilità e il controllo in tempo reale delle attrezzature e dei dispositivi di protezione. Questo approccio consente alle aziende di avere un controllo puntuale e proattivo su ogni elemento critico per la sicurezza, eliminando le inefficienze e migliorando le condizioni di lavoro. In definitiva, il nostro obiettivo è duplice: da un lato, garantire la conformità normativa delle aziende, sollevandole dal peso della gestione manuale; dall’altro, contribuire a un cambiamento culturale che ponga la sicurezza dei lavoratori al centro delle strategie aziendali. Digital Safety è più di un progetto: è un impegno verso un futuro in cui la tecnologia e l’innovazione lavorano insieme per proteggere ciò che conta di più, le persone.

“Tra i diversi settori in cui siamo attivi, sicuramente quello della Safety è quello in cui ci sentiamo maggiormente coinvolti, in quanto la sicurezza sul lavoro non è solo un requisito normativo, ma un imperativo etico che dovrebbe guidare ogni azienda. È in questo ambito che Exteryo ha scelto di concentrare il proprio maggiore impegno con il progetto Digital Safety, consapevole dell’impatto positivo che le sue soluzioni possono generare non solo per i clienti, ma soprattutto per la tutela e la protezione di ogni singolo lavoratore. Il nostro obiettivo non è semplicemente quello di conformarci alle norme, ma di contribuire attivamente a creare ambienti di lavoro sicuri e sostenibili, dove la salute e la sicurezza degli operatori siano sempre al centro. Proprio da questa visione nasce il Digital Safety Environment (DSE), un concetto che va oltre la semplice tecnologia: è una filosofia operativa che mira a digitalizzare completamente gli ambienti lavorativi, introducendo strumenti all’avanguardia a supporto della salute e della sicurezza dei lavoratori. Attraverso il DSE, puntiamo a rivoluzionare il modo in cui le aziende gestiscono la sicurezza sul lavoro, rendendolo più efficace, trasparente e accessibile. Tuttavia, ci siamo resi conto che molte aziende, nonostante le possibilità offerte dalla tecnologia, sono ancora lontane dal raggiungere un livello adeguato di digitalizzazione in questo campo. Troppo spesso, i processi legati alla sicurezza sono frammentati, manuali e inefficaci, esponendo i lavoratori a rischi evitabili e le imprese a sanzioni costose. È qui che Digital Safety entra in gioco, con l’obiettivo di colmare questo divario, fornendo alle aziende non solo soluzioni tecnologiche, ma anche un supporto consulenziale completo per guidarle in questo processo di trasformazione. La nostra piattaforma digitale è il cuore pulsante del sistema, una soluzione centralizzata che integra tutti gli aspetti della sicurezza aziendale, dalle scadenze normative alla gestione dei DPI, fino al monitoraggio delle attrezzature. Ma non ci fermiamo qui: offriamo anche sistemi hardware avanzati, come tag NFC per la tracciabilità e il controllo in tempo reale delle attrezzature e dei dispositivi di protezione. Questo approccio consente alle aziende di avere un controllo puntuale e proattivo su ogni elemento critico per la sicurezza, eliminando le inefficienze e migliorando le condizioni di lavoro. In definitiva, il nostro obiettivo è duplice: da un lato, garantire la conformità normativa delle aziende, sollevandole dal peso della gestione manuale; dall’altro, contribuire a un cambiamento culturale che ponga la sicurezza dei lavoratori al centro delle strategie aziendali. Digital Safety è più di un progetto: è un impegno verso un futuro in cui la tecnologia e l’innovazione lavorano insieme per proteggere ciò che conta di più, le persone.

“La sicurezza sul lavoro è un tema che richiede oggi più che mai soluzioni innovative e strumenti in grado di rispondere a sfide crescenti. Settori come edilizia, logistica, manifatturiero e sanità, caratterizzati da un’elevata intensità normativa e complessità organizzativa, si trovano spesso a fronteggiare problematiche che vanno oltre la semplice gestione delle attività. Queste includono difficoltà nel monitorare scadenze, frammentazione nella gestione dei dati e un sovraccarico amministrativo che limita l’efficienza operativa. In parallelo, queste lacune espongono i lavoratori a rischi ormai non accettabili, compromettendo la loro sicurezza e il benessere generale sul luogo di lavoro. Digital Safety nasce come risposta concreta e visionaria a queste esigenze. La piattaforma proposta da Exteryo si pone l’obiettivo di diventare un vero e proprio partner strategico per la gestione della sicurezza, ottimizzando i processi aziendali attraverso una soluzione digitale completa e altamente integrata. Con Digital Safety, ogni attività legata alla sicurezza sul lavoro – dalla gestione dei DPI (Dispositivi di Protezione Individuale) alla pianificazione delle ispezioni, fino al monitoraggio delle scadenze normative – è centralizzata e automatizzata. Questo approccio elimina la frammentazione gestionale, potenzia il controllo e riduce al minimo le possibilità di errore umano. Un elemento distintivo del progetto è la capacità di Exteryo di fungere da mediatore tra le aziende e una rete consolidata di fornitori specializzati in ambito Safety. Questo servizio, particolarmente vantaggioso per le piccole e medie imprese, consente di esternalizzare la gestione delle obbligatorietà normative e delle scadenze, garantendo conformità e serenità operativa. Ogni cliente può così concentrarsi sul proprio core business, sapendo di essere pienamente in linea con gli standard di sicurezza richiesti dalla legge. Digital Safety si distingue anche per l’innovazione tecnologica alla base della sua offerta. Exteryo è stata tra le prime aziende a livello internazionale a introdurre l’utilizzo della tecnologia NFC nella gestione e tracciabilità dei DPI e delle attrezzature aziendali. Questa tecnologia, la stessa impiegata per i pagamenti contactless, permette di accedere alle informazioni critiche dei dispositivi in modo immediato e intuitivo, utilizzando semplicemente uno smartphone. L’introduzione degli Smart DPI, dispositivi intelligenti in grado di memorizzare e mostrare digitalmente dati tecnici, informazioni di utilizzo e date di scadenza, ha già rivoluzionato il settore, rendendo le operazioni più efficienti e trasparenti. La piattaforma Digital Safety non rappresenta solo un sistema di gestione, ma una nuova filosofia operativa: quella del Digital Safety Environment. Questa visione integra tecnologia, innovazione e semplicità d’uso per fornire una soluzione che non solo facilita la compliance normativa, ma eleva la sicurezza sul lavoro a un livello superiore. È un passo avanti per le aziende che desiderano non solo essere conformi, ma anche creare un ambiente di lavoro più sicuro, organizzato e sostenibile. In breve, Digital Safety non è solo una piattaforma: è il futuro della sicurezza sul lavoro”.

“La sicurezza sul lavoro è un tema che richiede oggi più che mai soluzioni innovative e strumenti in grado di rispondere a sfide crescenti. Settori come edilizia, logistica, manifatturiero e sanità, caratterizzati da un’elevata intensità normativa e complessità organizzativa, si trovano spesso a fronteggiare problematiche che vanno oltre la semplice gestione delle attività. Queste includono difficoltà nel monitorare scadenze, frammentazione nella gestione dei dati e un sovraccarico amministrativo che limita l’efficienza operativa. In parallelo, queste lacune espongono i lavoratori a rischi ormai non accettabili, compromettendo la loro sicurezza e il benessere generale sul luogo di lavoro. Digital Safety nasce come risposta concreta e visionaria a queste esigenze. La piattaforma proposta da Exteryo si pone l’obiettivo di diventare un vero e proprio partner strategico per la gestione della sicurezza, ottimizzando i processi aziendali attraverso una soluzione digitale completa e altamente integrata. Con Digital Safety, ogni attività legata alla sicurezza sul lavoro – dalla gestione dei DPI (Dispositivi di Protezione Individuale) alla pianificazione delle ispezioni, fino al monitoraggio delle scadenze normative – è centralizzata e automatizzata. Questo approccio elimina la frammentazione gestionale, potenzia il controllo e riduce al minimo le possibilità di errore umano. Un elemento distintivo del progetto è la capacità di Exteryo di fungere da mediatore tra le aziende e una rete consolidata di fornitori specializzati in ambito Safety. Questo servizio, particolarmente vantaggioso per le piccole e medie imprese, consente di esternalizzare la gestione delle obbligatorietà normative e delle scadenze, garantendo conformità e serenità operativa. Ogni cliente può così concentrarsi sul proprio core business, sapendo di essere pienamente in linea con gli standard di sicurezza richiesti dalla legge. Digital Safety si distingue anche per l’innovazione tecnologica alla base della sua offerta. Exteryo è stata tra le prime aziende a livello internazionale a introdurre l’utilizzo della tecnologia NFC nella gestione e tracciabilità dei DPI e delle attrezzature aziendali. Questa tecnologia, la stessa impiegata per i pagamenti contactless, permette di accedere alle informazioni critiche dei dispositivi in modo immediato e intuitivo, utilizzando semplicemente uno smartphone. L’introduzione degli Smart DPI, dispositivi intelligenti in grado di memorizzare e mostrare digitalmente dati tecnici, informazioni di utilizzo e date di scadenza, ha già rivoluzionato il settore, rendendo le operazioni più efficienti e trasparenti. La piattaforma Digital Safety non rappresenta solo un sistema di gestione, ma una nuova filosofia operativa: quella del Digital Safety Environment. Questa visione integra tecnologia, innovazione e semplicità d’uso per fornire una soluzione che non solo facilita la compliance normativa, ma eleva la sicurezza sul lavoro a un livello superiore. È un passo avanti per le aziende che desiderano non solo essere conformi, ma anche creare un ambiente di lavoro più sicuro, organizzato e sostenibile. In breve, Digital Safety non è solo una piattaforma: è il futuro della sicurezza sul lavoro”.

“Il

“Il  “Digital Safety non si ferma alla gestione operativa della sicurezza aziendale. La visione futura di Exteryo è ambiziosa: creare un ecosistema interconnesso che coinvolga non solo le aziende, ma anche le istituzioni, gli enti normativi e i lavoratori. L'obiettivo è costruire una rete in grado di garantire una gestione sempre più puntuale, trasparente ed efficace della sicurezza sul lavoro, promuovendo al contempo una cultura aziendale che premi le realtà più virtuose. Immaginiamo un futuro in cui le aziende, attraverso la piattaforma Digital Safety, possano interfacciarsi direttamente con le istituzioni per condividere dati e ottenere certificazioni di virtuosità. Questo sistema non solo consentirebbe una supervisione più accurata da parte degli enti regolatori, ma fornirebbe anche incentivi concreti per le imprese che dimostrano di adottare pratiche eccellenti nella gestione della sicurezza. Le aziende più virtuose potrebbero beneficiare di agevolazioni fiscali, premi assicurativi ridotti o accesso facilitato a finanziamenti dedicati all’innovazione. Parallelamente, Digital Safety ambisce a esportare questo modello in altri paesi, ampliando la diffusione del concetto e della filosofia del Digital Safety Environment. L'internazionalizzazione rappresenta una naturale evoluzione per il progetto: i principi di una gestione centralizzata, digitale e proattiva della sicurezza sono universali e possono essere adattati alle specificità normative di ogni contesto. Con una strategia mirata, Digital Safety punta a diventare il punto di riferimento globale per la sicurezza sul lavoro, contribuendo a ridurre gli infortuni e le morti nei luoghi di lavoro in tutto il mondo. A supportare questa visione vi è l’avvento di tecnologie sempre più performanti e accessibili. La crescente diffusione dell’intelligenza artificiale, dell’IoT e dei big data consentirà un monitoraggio in tempo reale ancora più preciso e un’analisi predittiva dei rischi. La piattaforma potrà integrare sistemi avanzati che analizzano i comportamenti, le condizioni ambientali e le prestazioni degli strumenti di lavoro, anticipando potenziali problemi prima che si trasformino in incidenti. Il futuro delineato da Exteryo non è solo tecnologico, ma profondamente umano. L’obiettivo ultimo è creare luoghi di lavoro più sicuri, dove il rischio di infortuni e morti sia ridotto al minimo, se non completamente eliminato. È un futuro in cui l’innovazione tecnologica e l’etica si intrecciano, garantendo che ogni lavoratore possa svolgere il proprio compito con serenità e dignità. Digital Safety si propone quindi come un modello di riferimento per un nuovo paradigma globale: una sicurezza sul lavoro integrata, digitale e orientata al benessere collettivo, capace di coniugare tecnologia, sostenibilità e responsabilità sociale. Questa è la visione che guida Exteryo: non solo creare soluzioni, ma ispirare un cambiamento”.

“Digital Safety non si ferma alla gestione operativa della sicurezza aziendale. La visione futura di Exteryo è ambiziosa: creare un ecosistema interconnesso che coinvolga non solo le aziende, ma anche le istituzioni, gli enti normativi e i lavoratori. L'obiettivo è costruire una rete in grado di garantire una gestione sempre più puntuale, trasparente ed efficace della sicurezza sul lavoro, promuovendo al contempo una cultura aziendale che premi le realtà più virtuose. Immaginiamo un futuro in cui le aziende, attraverso la piattaforma Digital Safety, possano interfacciarsi direttamente con le istituzioni per condividere dati e ottenere certificazioni di virtuosità. Questo sistema non solo consentirebbe una supervisione più accurata da parte degli enti regolatori, ma fornirebbe anche incentivi concreti per le imprese che dimostrano di adottare pratiche eccellenti nella gestione della sicurezza. Le aziende più virtuose potrebbero beneficiare di agevolazioni fiscali, premi assicurativi ridotti o accesso facilitato a finanziamenti dedicati all’innovazione. Parallelamente, Digital Safety ambisce a esportare questo modello in altri paesi, ampliando la diffusione del concetto e della filosofia del Digital Safety Environment. L'internazionalizzazione rappresenta una naturale evoluzione per il progetto: i principi di una gestione centralizzata, digitale e proattiva della sicurezza sono universali e possono essere adattati alle specificità normative di ogni contesto. Con una strategia mirata, Digital Safety punta a diventare il punto di riferimento globale per la sicurezza sul lavoro, contribuendo a ridurre gli infortuni e le morti nei luoghi di lavoro in tutto il mondo. A supportare questa visione vi è l’avvento di tecnologie sempre più performanti e accessibili. La crescente diffusione dell’intelligenza artificiale, dell’IoT e dei big data consentirà un monitoraggio in tempo reale ancora più preciso e un’analisi predittiva dei rischi. La piattaforma potrà integrare sistemi avanzati che analizzano i comportamenti, le condizioni ambientali e le prestazioni degli strumenti di lavoro, anticipando potenziali problemi prima che si trasformino in incidenti. Il futuro delineato da Exteryo non è solo tecnologico, ma profondamente umano. L’obiettivo ultimo è creare luoghi di lavoro più sicuri, dove il rischio di infortuni e morti sia ridotto al minimo, se non completamente eliminato. È un futuro in cui l’innovazione tecnologica e l’etica si intrecciano, garantendo che ogni lavoratore possa svolgere il proprio compito con serenità e dignità. Digital Safety si propone quindi come un modello di riferimento per un nuovo paradigma globale: una sicurezza sul lavoro integrata, digitale e orientata al benessere collettivo, capace di coniugare tecnologia, sostenibilità e responsabilità sociale. Questa è la visione che guida Exteryo: non solo creare soluzioni, ma ispirare un cambiamento”.

E così dopo l'introduzione di Francesca R. Tonini, Direttrice Esecutiva di ARTES 4.0, e il quadro delle opportunità economiche per le aziende illustrato da Piero Gatta, Responsabile Business Development di ARTES 4.0, ci ha pensato Paolo Dario, Direttore Scientifico di ARTES 4.0 e Professore Emerito della

E così dopo l'introduzione di Francesca R. Tonini, Direttrice Esecutiva di ARTES 4.0, e il quadro delle opportunità economiche per le aziende illustrato da Piero Gatta, Responsabile Business Development di ARTES 4.0, ci ha pensato Paolo Dario, Direttore Scientifico di ARTES 4.0 e Professore Emerito della  Ecco quindi che Gastone Ciuti, professore ordinario di Bioingegneria all'Istituto di Biorobotica e co-fondatore di

Ecco quindi che Gastone Ciuti, professore ordinario di Bioingegneria all'Istituto di Biorobotica e co-fondatore di

I progetti presentati sono esempi concreti di come la Robotica Mobile sia in grado di affrontare e risolvere esigenze concrete.

ARTES OpenHouse continua a febbraio con nuovi protagonisti e nuove tecnologie.

I progetti presentati sono esempi concreti di come la Robotica Mobile sia in grado di affrontare e risolvere esigenze concrete.

ARTES OpenHouse continua a febbraio con nuovi protagonisti e nuove tecnologie.