Nel panorama della manutenzione ferroviaria, la tutela della sicurezza degli operatori è una sfida prioritaria e complessa. I contesti di lavoro in cui sono effettuate le ispezioni del materiale rotabile, come le fosse di ispezione, inevitabilmente espongono il personale a rischi in ambito salute e sicurezza che vanno propriamente gestiti.

In risposta a questa esigenza nasce il progetto

COSMO, promosso da Next Generation Robotics nell’ambito del progetto BIT-INAIL, un sistema di

sicurezza anticollisione intelligente pensato per essere integrato in

ARGO, un robot collaborativo a guida autonoma per l’ispezione del sottocassa dei treni. Questo progetto si pone l’obiettivo di

aumentare il grado di sicurezza della tecnologia ARGO pensata per la digitalizzazione dei processi di ispezione dei rotabili ferroviari, sfruttando le più recenti tecnologie dell’Industria 4.0.

ARGO: il robot collaborativo che automatizza l’ispezione dei rotabili ferroviari

ARGO è un robot sviluppato per muoversi autonomamente tra le rotaie e sotto il treno e raccogliere immagini del sottocassa mediante un sistema di camere ad alta risoluzione. In questo modo consente di effettuare ispezioni visive in modalità remota, migliorando l’efficienza delle operazioni e

riducendo l’esposizione diretta degli operatori ai rischi fisici dovuti alla permanenza nelle fosse di ispezione.

Grazie ad ARGO, compiti ripetitivi e pericolosi, come le ispezioni in fossa, possono essere affidati alla macchina, risparmiando tempo e aumentando la qualità del monitoraggio. Ma affinché il robot possa essere impiegato in ambienti condivisi con l’uomo, come accade nella realtà operativa ferroviaria, è indispensabile dotarlo di

sistemi di sicurezza avanzati.

COSMO: un sistema di sicurezza ridondante per la collaborazione uomo-macchina

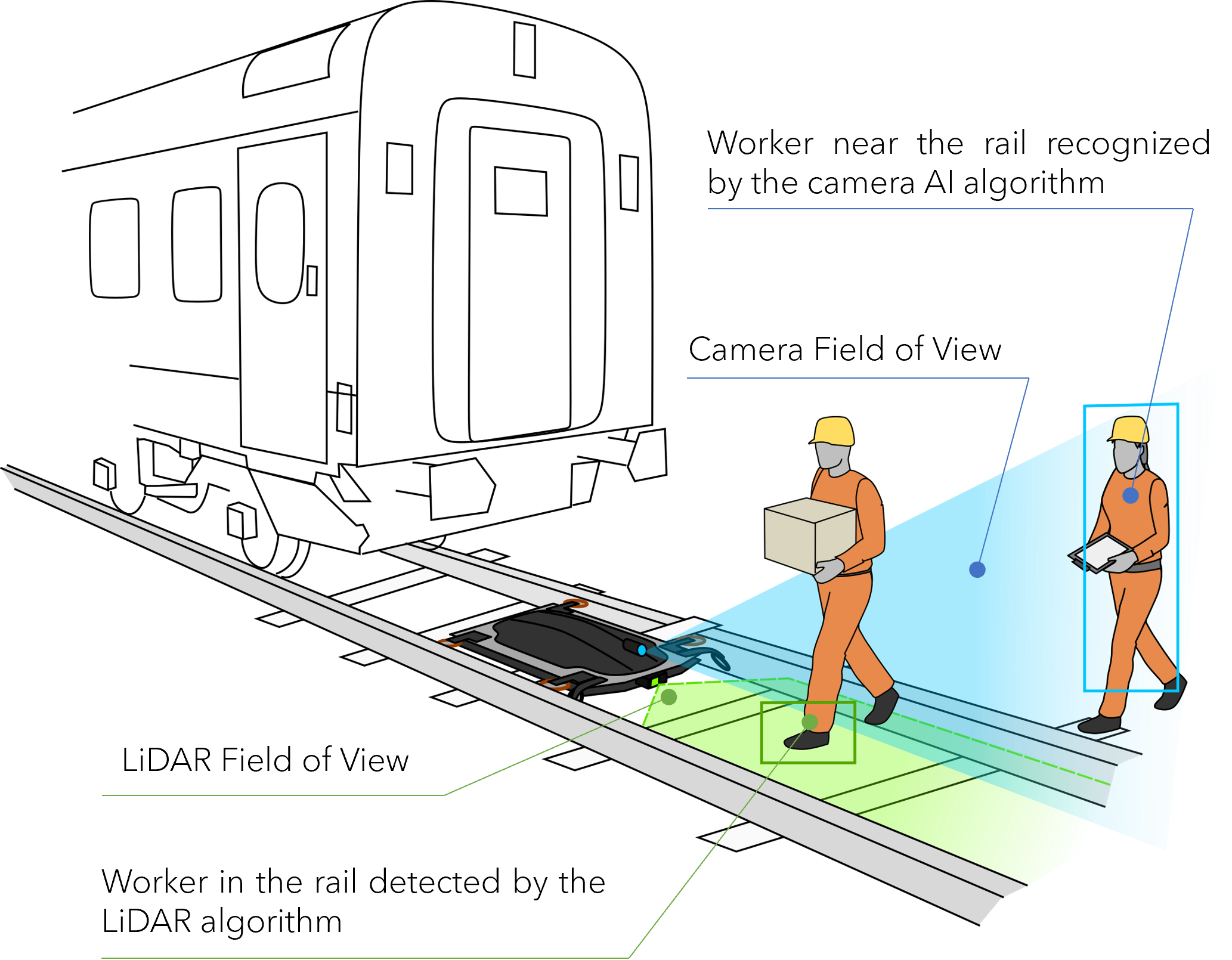

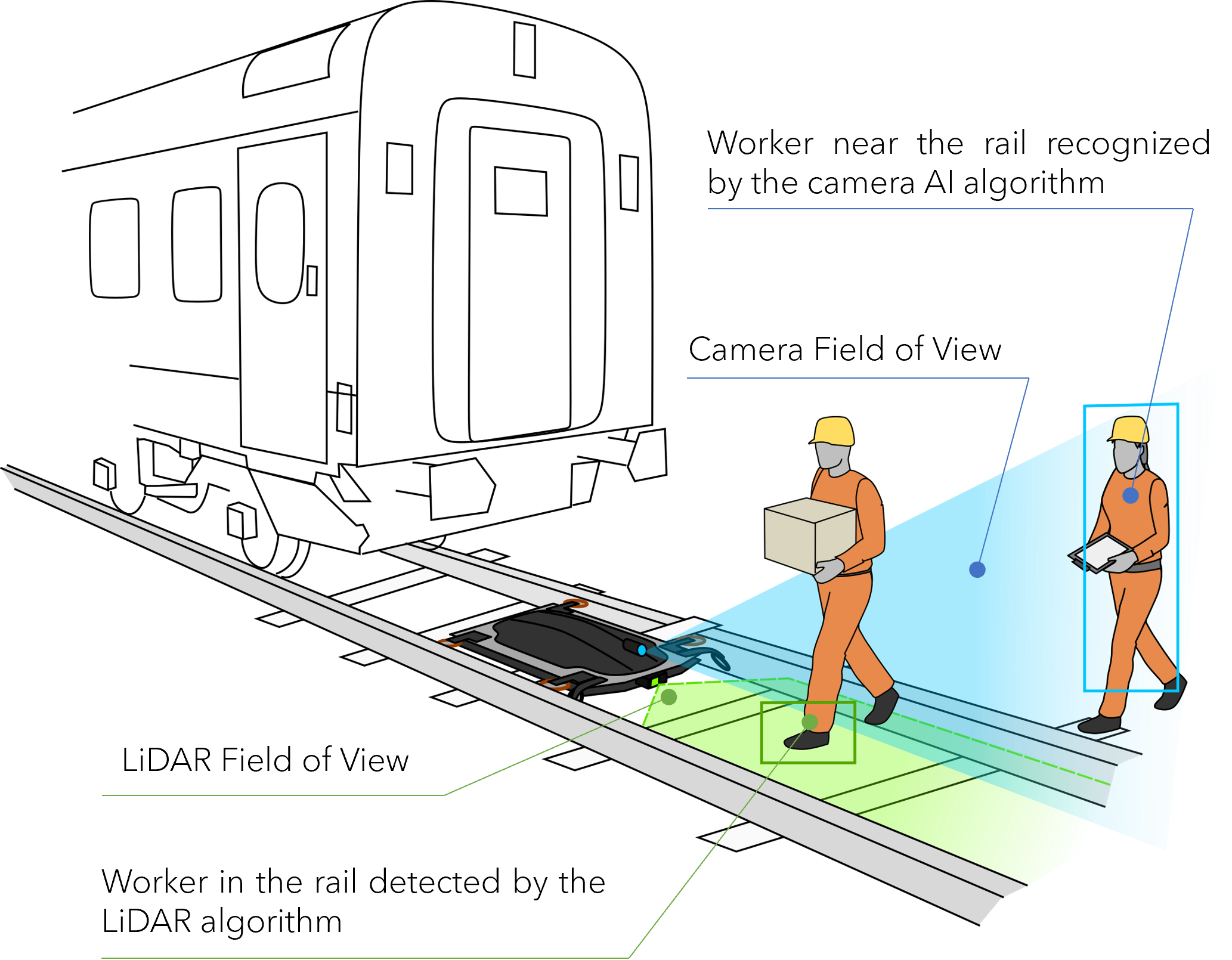

Il cuore tecnologico della proposta è il sistema

COSMO (COllision Sensing and MOnitoring), che integra due componenti complementari:

- un LiDAR, ovvero un sensore laser di rilevamento tridimensionale;

- una camera RGB, i cui dati sono elaborati tramite algoritmi di visione artificiale e reti neurali per riconoscere la presenza umana in tempo reale.

Queste due tecnologie, operando in parallelo e in modo autonomo, garantiscono una

ridondanza funzionale, fondamentale per mantenere alti standard di sicurezza anche in caso di guasto di uno dei due sottosistemi. Il sistema è inoltre in grado di determinare

la posizione dell’operatore nello spazio, valutando la pericolosità della situazione e attivando

misure preventive come segnali acustici e luminosi, oltre all’arresto d’emergenza.

Questa logica avanzata supera la semplice dicotomia “presenza/assenza” di ostacoli, abilitando una gestione

intelligente e proattiva del rischio, in linea con i principi dell’

Industria 4.0.

Contesto normativo e sfide tecniche

Nel contesto industriale, i robot collaborativi sono oggetto di normative dedicate: ad esempio, la ISO 15066:2016 per i manipolatori e la ISO 3691–4:2020 per i veicoli a guida autonoma in ambienti chiusi. Tuttavia

non esiste ancora una normativa specifica per robot leggeri ferroviari a guida autonoma, come ARGO. Di conseguenza il progetto COSMO si propone come iniziativa pionieristica, adottando i principi di sicurezza più avanzati disponibili applicandoli all’ambito ferroviario.

Rendere sicura la coesistenza tra robot e operatori in ambito ferroviario non solo previene infortuni, ma

abilita l’impiego sistematico e diffuso di robot mobili leggeri, riducendo l’esposizione umana ai rischi della manutenzione, come urti, cadute e investimenti accidentali.

Stato dell’arte e innovazione tecnologica

Negli ultimi anni, lo sviluppo della visione artificiale per robot collaborativi ha avuto una forte accelerazione grazie alla spinta dell’Industria 4.0. La letteratura scientifica mostra come i sistemi più diffusi siano basati su camere in grado di fornire

informazioni di profondità, come le

camere RGBD,

TOF o di

profondità stereoscopica. Tuttavia, l’utilizzo di

camere RGB tradizionali per applicazioni anticollisione in ambito industriale è ancora poco diffuso.

Inoltre, attualmente

non esistono soluzioni general purpose o facilmente integrabili (“plug and play”) per la sicurezza visiva di robot mobili industriali. La maggior parte delle applicazioni richiede un

addestramento mirato degli algoritmi sulle immagini del contesto specifico, al fine di ottenere prestazioni affidabili.

Nel mercato la sicurezza degli AGV (Automated Guided Vehicles) è garantita prevalentemente da

sistemi LiDAR multipli, con costi rilevanti. COSMO, invece, propone un’alternativa

più economica, flessibile e intelligente, che sfrutta la

complementarità tra LiDAR e camera RGB, abbinando affidabilità e accuratezza.

Obiettivi progettuali e risultati attesi

Il progetto ha come obiettivo lo

sviluppo di un prototipo dimostrativo di ARGO equipaggiato con COSMO, testato in scenari realistici di manutenzione ferroviaria, realizzando un PoC della tecnologia che possa poi essere scalato nelle piattaforme robotiche sviluppate e commercializzate da NGR.

Tecnologie 4.0 e competenze coinvolte

Il progetto fa leva su tecnologie abilitanti dell’Industria 4.0:

- robotica collaborativa per l’interazione sicura tra macchina e operatore;

- visione artificiale e machine learning per il riconoscimento di oggetti e persone;

- controllo remoto e automazione per la guida autonoma;

- digitalizzazione dei processi di ispezione e manutenzione predittiva.

La società promotrice,

Next Generation Robotics, possiede una solida esperienza nella progettazione e produzione di robot per il settore ferroviario, con competenze avanzate in

robotica di servizio,

automazione industriale,

analisi dei dati,

progettazione meccanica e

software embedded.

Un impatto concreto sulla sicurezza ferroviaria

L’integrazione di COSMO in ARGO rappresenta un passo concreto verso la

trasformazione digitale della manutenzione ferroviaria, migliorando la sicurezza, riducendo i costi e aumentando la qualità del servizio. La possibilità di estendere la tecnologia a più piattaforme robotiche lo rende un sistema

scalabile e adattabile, pronto per contribuire a una

manutenzione ferroviaria più sicura, efficiente e moderna.

In un’epoca in cui la sostenibilità e la tutela del lavoro umano sono temi centrali, progetti come questo dimostrano che l’innovazione tecnologica può essere al servizio delle persone.

Open Talk. Un approfondimento sulle tecnologie emergenti e sulle loro applicazioni concrete.

Open Talk. Un approfondimento sulle tecnologie emergenti e sulle loro applicazioni concrete.