Monitorare un impianto o uno stabilimento industriale può impegnare risorse economiche e sociali considerevoli. Garantire elevati standard di sicurezza e avvalersi di tecnologie e metodologie richiede, inoltre, una complessa formazione del personale addetto.

È da questa specifica esigenza che nasce SENTINEL, un sistema di monitoraggio e sorveglianza industriale sviluppato da Sigma Ingegneria, azienda di Lucca che si occupa della progettazione e produzione di macchinari per i settori industriale, logistico, aerospaziale e della ricerca scientifica, con il supporto di Tree-Tower, start-up spin-off della Scuola IMT Alti Studi Lucca, che sviluppa software e digital solutions su misura per la smart manufacturing.

Il progetto è co-finanziato da ARTES 4.0, nell’ambito del Bando n.3/2020 per il sostegno di progetti di Ricerca Industriale e Sviluppo Sperimentale. Lo sviluppo di hardware e software è oggi completato e rende possibile la dimostrazione di un prototipo del sistema in ambiente operativo.

L’innovazione del sistema

SENTINEL rappresenta una soluzione estremamente precisa per l’individuazione tempestiva di malfunzionamenti o di incidenti più rilevanti, come nel caso di impianti chimici con produzione o utilizzo di gas tossici. Questi eventi, attribuibili a una valutazione dei rischi inadeguata, oppure a sistemi di supervisione e controllo insufficienti, comprovano la necessità dell’introduzione di nuove tecnologie di monitoraggio e telecontrollo di stabilimenti industriali.

Il sistema si basa su un innovativo concetto di piattaforma robotica ibrida integrata costituita da due robot: un carrello (Cart) capace di muoversi su un binario, e un drone aereo multirotore (Horus), entrambi in grado di trasportare un carico utile. La loro interconnessione permette inoltre al sistema di poter operare in modo autonomo in una vasta gamma di ambienti.

-png-1.png)

I robot, equipaggiati di sensoristica avanzata e connessi a un software dotato di algoritmi di intelligenza artificiale, garantiscono il monitoraggio continuo dell’impianto in real-time. I vari sotto-sistemi sono connessi ad una unità centrale di gestione, la quale consente di monitorarne lo stato tramite i rilevamenti effettuati dai sensori di bordo. Tutte le informazioni acquisite, oltre ad essere subito disponibili, vengono storicizzate per le successive analisi statistiche su cui basare anche una importante attività di prevenzione.

L’elevato livello di automazione assicura un’alta affidabilità delle operazioni di monitoraggio. Agli operatori addetti alla supervisione, sia in condizioni normali che in caso di malfunzionamenti o incidenti, viene messa a disposizione una dashboard di controllo, e un casco indossabile per la realtà aumentata (AR, Augmented Reality) nel quale è visualizzabile lo streaming video del carrello o del drone aereo con l’integrazione dei principali dati di telemetria.

Vuoi saperne di più sui vantaggi nell'implementazione di un processo per il telecontrollo e il monitoraggio industriale 4.0? Saremo lieti di rispondere a ogni tua curiosità!

I vantaggi del telecontrollo automatizzato

Il monitoraggio costante e la possibilità di controllo dei dati da remoto, visualizzabili tramite app multi-device, oltre ad agevolare e velocizzare il processo di monitoraggio di un impianto, costituisce anche un notevole vantaggio economico e gestionale.

I costi complessivi sono infatti ridotti, le inefficienze individuate tempestivamente e la manutenzione diviene costante ed efficace. Inoltre, grazie allo storico dei dati registrati, e alle attività integrate di data analysis, è possibile attuare una serie di procedure preventive.

L’upgrade del progetto: il training virtuale

Al fine di fornire un’adeguata formazione all’utilizzo di SENTINEL, sia in fase di monitoraggio ordinario che in caso di malfunzionamento, si è sviluppata una ulteriore applicazione di addestramento in realtà virtuale (VR, Virtual Reality), in grado di riprodurre fedelmente l’impianto industriale e le dinamiche dei sistemi robotici, simulando condizioni normali o anomale.

L’introduzione della VR ha lo scopo non solo di migliorare le prestazioni degli operatori, ma anche di fornire ai responsabili della sicurezza uno strumento per definire e testare le procedure di emergenza da attuare in caso di malfunzionamenti o incidenti.

-jpg.jpeg?width=596&name=Progetto%20senza%20titolo%20(47)-jpg.jpeg)

Per saperne di più sul tema dell'industria 4.0 leggi anche: Come valutare la creazione di valore in industria 4.0? Modello ROI 4.0.

Open Talk. Un approfondimento sulle tecnologie emergenti e sulle loro applicazioni concrete.

Open Talk. Un approfondimento sulle tecnologie emergenti e sulle loro applicazioni concrete.

“Tra i diversi settori in cui siamo attivi, sicuramente quello della Safety è quello in cui ci sentiamo maggiormente coinvolti, in quanto la sicurezza sul lavoro non è solo un requisito normativo, ma un imperativo etico che dovrebbe guidare ogni azienda. È in questo ambito che Exteryo ha scelto di concentrare il proprio maggiore impegno con il progetto Digital Safety, consapevole dell’impatto positivo che le sue soluzioni possono generare non solo per i clienti, ma soprattutto per la tutela e la protezione di ogni singolo lavoratore. Il nostro obiettivo non è semplicemente quello di conformarci alle norme, ma di contribuire attivamente a creare ambienti di lavoro sicuri e sostenibili, dove la salute e la sicurezza degli operatori siano sempre al centro. Proprio da questa visione nasce il Digital Safety Environment (DSE), un concetto che va oltre la semplice tecnologia: è una filosofia operativa che mira a digitalizzare completamente gli ambienti lavorativi, introducendo strumenti all’avanguardia a supporto della salute e della sicurezza dei lavoratori. Attraverso il DSE, puntiamo a rivoluzionare il modo in cui le aziende gestiscono la sicurezza sul lavoro, rendendolo più efficace, trasparente e accessibile. Tuttavia, ci siamo resi conto che molte aziende, nonostante le possibilità offerte dalla tecnologia, sono ancora lontane dal raggiungere un livello adeguato di digitalizzazione in questo campo. Troppo spesso, i processi legati alla sicurezza sono frammentati, manuali e inefficaci, esponendo i lavoratori a rischi evitabili e le imprese a sanzioni costose. È qui che Digital Safety entra in gioco, con l’obiettivo di colmare questo divario, fornendo alle aziende non solo soluzioni tecnologiche, ma anche un supporto consulenziale completo per guidarle in questo processo di trasformazione. La nostra piattaforma digitale è il cuore pulsante del sistema, una soluzione centralizzata che integra tutti gli aspetti della sicurezza aziendale, dalle scadenze normative alla gestione dei DPI, fino al monitoraggio delle attrezzature. Ma non ci fermiamo qui: offriamo anche sistemi hardware avanzati, come tag NFC per la tracciabilità e il controllo in tempo reale delle attrezzature e dei dispositivi di protezione. Questo approccio consente alle aziende di avere un controllo puntuale e proattivo su ogni elemento critico per la sicurezza, eliminando le inefficienze e migliorando le condizioni di lavoro. In definitiva, il nostro obiettivo è duplice: da un lato, garantire la conformità normativa delle aziende, sollevandole dal peso della gestione manuale; dall’altro, contribuire a un cambiamento culturale che ponga la sicurezza dei lavoratori al centro delle strategie aziendali. Digital Safety è più di un progetto: è un impegno verso un futuro in cui la tecnologia e l’innovazione lavorano insieme per proteggere ciò che conta di più, le persone.

“Tra i diversi settori in cui siamo attivi, sicuramente quello della Safety è quello in cui ci sentiamo maggiormente coinvolti, in quanto la sicurezza sul lavoro non è solo un requisito normativo, ma un imperativo etico che dovrebbe guidare ogni azienda. È in questo ambito che Exteryo ha scelto di concentrare il proprio maggiore impegno con il progetto Digital Safety, consapevole dell’impatto positivo che le sue soluzioni possono generare non solo per i clienti, ma soprattutto per la tutela e la protezione di ogni singolo lavoratore. Il nostro obiettivo non è semplicemente quello di conformarci alle norme, ma di contribuire attivamente a creare ambienti di lavoro sicuri e sostenibili, dove la salute e la sicurezza degli operatori siano sempre al centro. Proprio da questa visione nasce il Digital Safety Environment (DSE), un concetto che va oltre la semplice tecnologia: è una filosofia operativa che mira a digitalizzare completamente gli ambienti lavorativi, introducendo strumenti all’avanguardia a supporto della salute e della sicurezza dei lavoratori. Attraverso il DSE, puntiamo a rivoluzionare il modo in cui le aziende gestiscono la sicurezza sul lavoro, rendendolo più efficace, trasparente e accessibile. Tuttavia, ci siamo resi conto che molte aziende, nonostante le possibilità offerte dalla tecnologia, sono ancora lontane dal raggiungere un livello adeguato di digitalizzazione in questo campo. Troppo spesso, i processi legati alla sicurezza sono frammentati, manuali e inefficaci, esponendo i lavoratori a rischi evitabili e le imprese a sanzioni costose. È qui che Digital Safety entra in gioco, con l’obiettivo di colmare questo divario, fornendo alle aziende non solo soluzioni tecnologiche, ma anche un supporto consulenziale completo per guidarle in questo processo di trasformazione. La nostra piattaforma digitale è il cuore pulsante del sistema, una soluzione centralizzata che integra tutti gli aspetti della sicurezza aziendale, dalle scadenze normative alla gestione dei DPI, fino al monitoraggio delle attrezzature. Ma non ci fermiamo qui: offriamo anche sistemi hardware avanzati, come tag NFC per la tracciabilità e il controllo in tempo reale delle attrezzature e dei dispositivi di protezione. Questo approccio consente alle aziende di avere un controllo puntuale e proattivo su ogni elemento critico per la sicurezza, eliminando le inefficienze e migliorando le condizioni di lavoro. In definitiva, il nostro obiettivo è duplice: da un lato, garantire la conformità normativa delle aziende, sollevandole dal peso della gestione manuale; dall’altro, contribuire a un cambiamento culturale che ponga la sicurezza dei lavoratori al centro delle strategie aziendali. Digital Safety è più di un progetto: è un impegno verso un futuro in cui la tecnologia e l’innovazione lavorano insieme per proteggere ciò che conta di più, le persone.

“La sicurezza sul lavoro è un tema che richiede oggi più che mai soluzioni innovative e strumenti in grado di rispondere a sfide crescenti. Settori come edilizia, logistica, manifatturiero e sanità, caratterizzati da un’elevata intensità normativa e complessità organizzativa, si trovano spesso a fronteggiare problematiche che vanno oltre la semplice gestione delle attività. Queste includono difficoltà nel monitorare scadenze, frammentazione nella gestione dei dati e un sovraccarico amministrativo che limita l’efficienza operativa. In parallelo, queste lacune espongono i lavoratori a rischi ormai non accettabili, compromettendo la loro sicurezza e il benessere generale sul luogo di lavoro. Digital Safety nasce come risposta concreta e visionaria a queste esigenze. La piattaforma proposta da Exteryo si pone l’obiettivo di diventare un vero e proprio partner strategico per la gestione della sicurezza, ottimizzando i processi aziendali attraverso una soluzione digitale completa e altamente integrata. Con Digital Safety, ogni attività legata alla sicurezza sul lavoro – dalla gestione dei DPI (Dispositivi di Protezione Individuale) alla pianificazione delle ispezioni, fino al monitoraggio delle scadenze normative – è centralizzata e automatizzata. Questo approccio elimina la frammentazione gestionale, potenzia il controllo e riduce al minimo le possibilità di errore umano. Un elemento distintivo del progetto è la capacità di Exteryo di fungere da mediatore tra le aziende e una rete consolidata di fornitori specializzati in ambito Safety. Questo servizio, particolarmente vantaggioso per le piccole e medie imprese, consente di esternalizzare la gestione delle obbligatorietà normative e delle scadenze, garantendo conformità e serenità operativa. Ogni cliente può così concentrarsi sul proprio core business, sapendo di essere pienamente in linea con gli standard di sicurezza richiesti dalla legge. Digital Safety si distingue anche per l’innovazione tecnologica alla base della sua offerta. Exteryo è stata tra le prime aziende a livello internazionale a introdurre l’utilizzo della tecnologia NFC nella gestione e tracciabilità dei DPI e delle attrezzature aziendali. Questa tecnologia, la stessa impiegata per i pagamenti contactless, permette di accedere alle informazioni critiche dei dispositivi in modo immediato e intuitivo, utilizzando semplicemente uno smartphone. L’introduzione degli Smart DPI, dispositivi intelligenti in grado di memorizzare e mostrare digitalmente dati tecnici, informazioni di utilizzo e date di scadenza, ha già rivoluzionato il settore, rendendo le operazioni più efficienti e trasparenti. La piattaforma Digital Safety non rappresenta solo un sistema di gestione, ma una nuova filosofia operativa: quella del Digital Safety Environment. Questa visione integra tecnologia, innovazione e semplicità d’uso per fornire una soluzione che non solo facilita la compliance normativa, ma eleva la sicurezza sul lavoro a un livello superiore. È un passo avanti per le aziende che desiderano non solo essere conformi, ma anche creare un ambiente di lavoro più sicuro, organizzato e sostenibile. In breve, Digital Safety non è solo una piattaforma: è il futuro della sicurezza sul lavoro”.

“La sicurezza sul lavoro è un tema che richiede oggi più che mai soluzioni innovative e strumenti in grado di rispondere a sfide crescenti. Settori come edilizia, logistica, manifatturiero e sanità, caratterizzati da un’elevata intensità normativa e complessità organizzativa, si trovano spesso a fronteggiare problematiche che vanno oltre la semplice gestione delle attività. Queste includono difficoltà nel monitorare scadenze, frammentazione nella gestione dei dati e un sovraccarico amministrativo che limita l’efficienza operativa. In parallelo, queste lacune espongono i lavoratori a rischi ormai non accettabili, compromettendo la loro sicurezza e il benessere generale sul luogo di lavoro. Digital Safety nasce come risposta concreta e visionaria a queste esigenze. La piattaforma proposta da Exteryo si pone l’obiettivo di diventare un vero e proprio partner strategico per la gestione della sicurezza, ottimizzando i processi aziendali attraverso una soluzione digitale completa e altamente integrata. Con Digital Safety, ogni attività legata alla sicurezza sul lavoro – dalla gestione dei DPI (Dispositivi di Protezione Individuale) alla pianificazione delle ispezioni, fino al monitoraggio delle scadenze normative – è centralizzata e automatizzata. Questo approccio elimina la frammentazione gestionale, potenzia il controllo e riduce al minimo le possibilità di errore umano. Un elemento distintivo del progetto è la capacità di Exteryo di fungere da mediatore tra le aziende e una rete consolidata di fornitori specializzati in ambito Safety. Questo servizio, particolarmente vantaggioso per le piccole e medie imprese, consente di esternalizzare la gestione delle obbligatorietà normative e delle scadenze, garantendo conformità e serenità operativa. Ogni cliente può così concentrarsi sul proprio core business, sapendo di essere pienamente in linea con gli standard di sicurezza richiesti dalla legge. Digital Safety si distingue anche per l’innovazione tecnologica alla base della sua offerta. Exteryo è stata tra le prime aziende a livello internazionale a introdurre l’utilizzo della tecnologia NFC nella gestione e tracciabilità dei DPI e delle attrezzature aziendali. Questa tecnologia, la stessa impiegata per i pagamenti contactless, permette di accedere alle informazioni critiche dei dispositivi in modo immediato e intuitivo, utilizzando semplicemente uno smartphone. L’introduzione degli Smart DPI, dispositivi intelligenti in grado di memorizzare e mostrare digitalmente dati tecnici, informazioni di utilizzo e date di scadenza, ha già rivoluzionato il settore, rendendo le operazioni più efficienti e trasparenti. La piattaforma Digital Safety non rappresenta solo un sistema di gestione, ma una nuova filosofia operativa: quella del Digital Safety Environment. Questa visione integra tecnologia, innovazione e semplicità d’uso per fornire una soluzione che non solo facilita la compliance normativa, ma eleva la sicurezza sul lavoro a un livello superiore. È un passo avanti per le aziende che desiderano non solo essere conformi, ma anche creare un ambiente di lavoro più sicuro, organizzato e sostenibile. In breve, Digital Safety non è solo una piattaforma: è il futuro della sicurezza sul lavoro”.

“Il

“Il  “Digital Safety non si ferma alla gestione operativa della sicurezza aziendale. La visione futura di Exteryo è ambiziosa: creare un ecosistema interconnesso che coinvolga non solo le aziende, ma anche le istituzioni, gli enti normativi e i lavoratori. L'obiettivo è costruire una rete in grado di garantire una gestione sempre più puntuale, trasparente ed efficace della sicurezza sul lavoro, promuovendo al contempo una cultura aziendale che premi le realtà più virtuose. Immaginiamo un futuro in cui le aziende, attraverso la piattaforma Digital Safety, possano interfacciarsi direttamente con le istituzioni per condividere dati e ottenere certificazioni di virtuosità. Questo sistema non solo consentirebbe una supervisione più accurata da parte degli enti regolatori, ma fornirebbe anche incentivi concreti per le imprese che dimostrano di adottare pratiche eccellenti nella gestione della sicurezza. Le aziende più virtuose potrebbero beneficiare di agevolazioni fiscali, premi assicurativi ridotti o accesso facilitato a finanziamenti dedicati all’innovazione. Parallelamente, Digital Safety ambisce a esportare questo modello in altri paesi, ampliando la diffusione del concetto e della filosofia del Digital Safety Environment. L'internazionalizzazione rappresenta una naturale evoluzione per il progetto: i principi di una gestione centralizzata, digitale e proattiva della sicurezza sono universali e possono essere adattati alle specificità normative di ogni contesto. Con una strategia mirata, Digital Safety punta a diventare il punto di riferimento globale per la sicurezza sul lavoro, contribuendo a ridurre gli infortuni e le morti nei luoghi di lavoro in tutto il mondo. A supportare questa visione vi è l’avvento di tecnologie sempre più performanti e accessibili. La crescente diffusione dell’intelligenza artificiale, dell’IoT e dei big data consentirà un monitoraggio in tempo reale ancora più preciso e un’analisi predittiva dei rischi. La piattaforma potrà integrare sistemi avanzati che analizzano i comportamenti, le condizioni ambientali e le prestazioni degli strumenti di lavoro, anticipando potenziali problemi prima che si trasformino in incidenti. Il futuro delineato da Exteryo non è solo tecnologico, ma profondamente umano. L’obiettivo ultimo è creare luoghi di lavoro più sicuri, dove il rischio di infortuni e morti sia ridotto al minimo, se non completamente eliminato. È un futuro in cui l’innovazione tecnologica e l’etica si intrecciano, garantendo che ogni lavoratore possa svolgere il proprio compito con serenità e dignità. Digital Safety si propone quindi come un modello di riferimento per un nuovo paradigma globale: una sicurezza sul lavoro integrata, digitale e orientata al benessere collettivo, capace di coniugare tecnologia, sostenibilità e responsabilità sociale. Questa è la visione che guida Exteryo: non solo creare soluzioni, ma ispirare un cambiamento”.

“Digital Safety non si ferma alla gestione operativa della sicurezza aziendale. La visione futura di Exteryo è ambiziosa: creare un ecosistema interconnesso che coinvolga non solo le aziende, ma anche le istituzioni, gli enti normativi e i lavoratori. L'obiettivo è costruire una rete in grado di garantire una gestione sempre più puntuale, trasparente ed efficace della sicurezza sul lavoro, promuovendo al contempo una cultura aziendale che premi le realtà più virtuose. Immaginiamo un futuro in cui le aziende, attraverso la piattaforma Digital Safety, possano interfacciarsi direttamente con le istituzioni per condividere dati e ottenere certificazioni di virtuosità. Questo sistema non solo consentirebbe una supervisione più accurata da parte degli enti regolatori, ma fornirebbe anche incentivi concreti per le imprese che dimostrano di adottare pratiche eccellenti nella gestione della sicurezza. Le aziende più virtuose potrebbero beneficiare di agevolazioni fiscali, premi assicurativi ridotti o accesso facilitato a finanziamenti dedicati all’innovazione. Parallelamente, Digital Safety ambisce a esportare questo modello in altri paesi, ampliando la diffusione del concetto e della filosofia del Digital Safety Environment. L'internazionalizzazione rappresenta una naturale evoluzione per il progetto: i principi di una gestione centralizzata, digitale e proattiva della sicurezza sono universali e possono essere adattati alle specificità normative di ogni contesto. Con una strategia mirata, Digital Safety punta a diventare il punto di riferimento globale per la sicurezza sul lavoro, contribuendo a ridurre gli infortuni e le morti nei luoghi di lavoro in tutto il mondo. A supportare questa visione vi è l’avvento di tecnologie sempre più performanti e accessibili. La crescente diffusione dell’intelligenza artificiale, dell’IoT e dei big data consentirà un monitoraggio in tempo reale ancora più preciso e un’analisi predittiva dei rischi. La piattaforma potrà integrare sistemi avanzati che analizzano i comportamenti, le condizioni ambientali e le prestazioni degli strumenti di lavoro, anticipando potenziali problemi prima che si trasformino in incidenti. Il futuro delineato da Exteryo non è solo tecnologico, ma profondamente umano. L’obiettivo ultimo è creare luoghi di lavoro più sicuri, dove il rischio di infortuni e morti sia ridotto al minimo, se non completamente eliminato. È un futuro in cui l’innovazione tecnologica e l’etica si intrecciano, garantendo che ogni lavoratore possa svolgere il proprio compito con serenità e dignità. Digital Safety si propone quindi come un modello di riferimento per un nuovo paradigma globale: una sicurezza sul lavoro integrata, digitale e orientata al benessere collettivo, capace di coniugare tecnologia, sostenibilità e responsabilità sociale. Questa è la visione che guida Exteryo: non solo creare soluzioni, ma ispirare un cambiamento”.

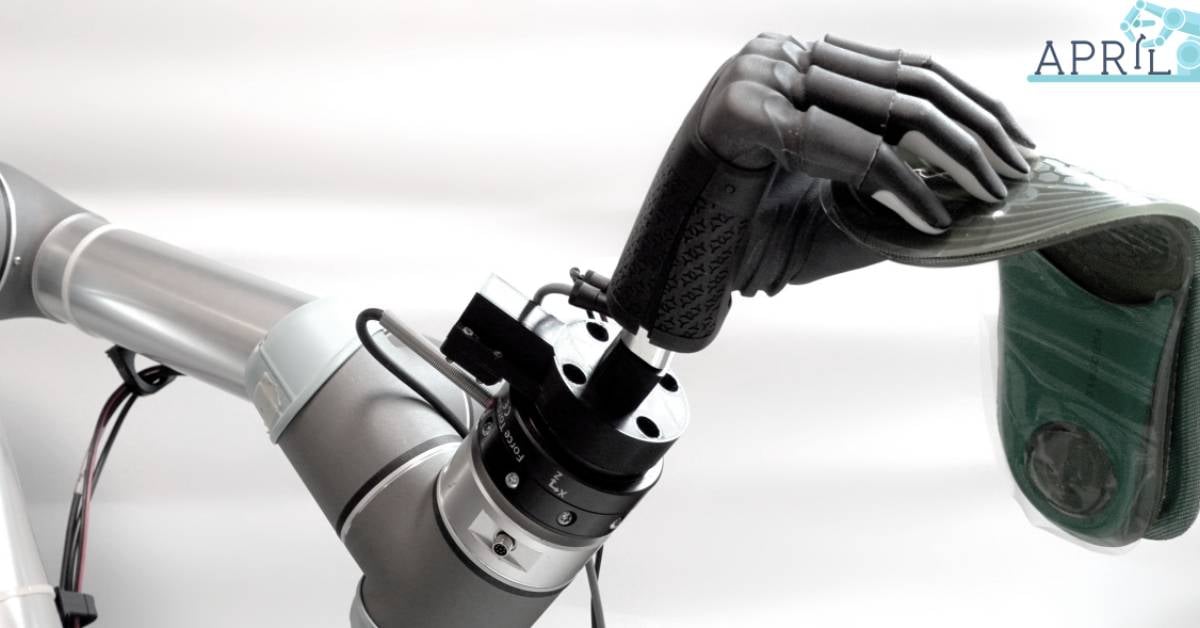

E così dopo l'introduzione di Francesca R. Tonini, Direttrice Esecutiva di ARTES 4.0, e il quadro delle opportunità economiche per le aziende illustrato da Piero Gatta, Responsabile Business Development di ARTES 4.0, ci ha pensato Paolo Dario, Direttore Scientifico di ARTES 4.0 e Professore Emerito della

E così dopo l'introduzione di Francesca R. Tonini, Direttrice Esecutiva di ARTES 4.0, e il quadro delle opportunità economiche per le aziende illustrato da Piero Gatta, Responsabile Business Development di ARTES 4.0, ci ha pensato Paolo Dario, Direttore Scientifico di ARTES 4.0 e Professore Emerito della  Ecco quindi che Gastone Ciuti, professore ordinario di Bioingegneria all'Istituto di Biorobotica e co-fondatore di

Ecco quindi che Gastone Ciuti, professore ordinario di Bioingegneria all'Istituto di Biorobotica e co-fondatore di

I progetti presentati sono esempi concreti di come la Robotica Mobile sia in grado di affrontare e risolvere esigenze concrete.

ARTES OpenHouse continua a febbraio con nuovi protagonisti e nuove tecnologie.

I progetti presentati sono esempi concreti di come la Robotica Mobile sia in grado di affrontare e risolvere esigenze concrete.

ARTES OpenHouse continua a febbraio con nuovi protagonisti e nuove tecnologie.